引言

焊点可靠性是电子组装可靠性的重要内容,任意一个焊点的失效,都有可能造成器件甚至系统的整体失效。焊点失效通常由各种因素相互作用引发,不同的制造工艺、使用环境所导致的失效机理也有所不同,其主要失效机理包括热致失效、机械应力失效与电化学失效等。

本文以PCBA焊点失效分析为例,介绍其失效机理与分析方法,并提出改善建议。

一、案例背景

委托方反馈,PCBA在客户端服役期间出现功能异常,初步分析是由于焊点开裂所致。实验室针对委托方提供的3pcs失效PCBA进行测试分析,查找焊点开裂的原因。

二、分析过程

1. X射线透视观察

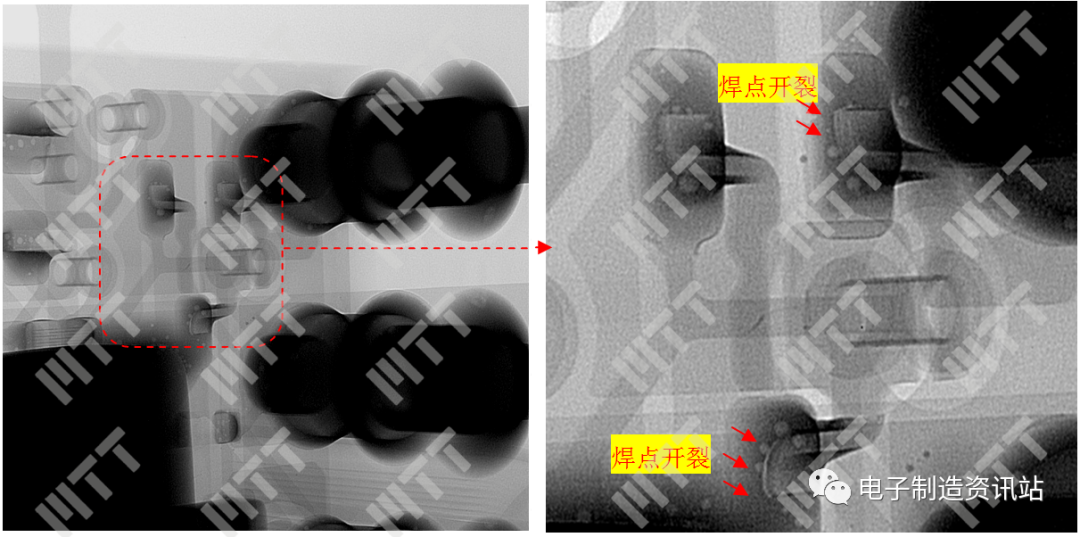

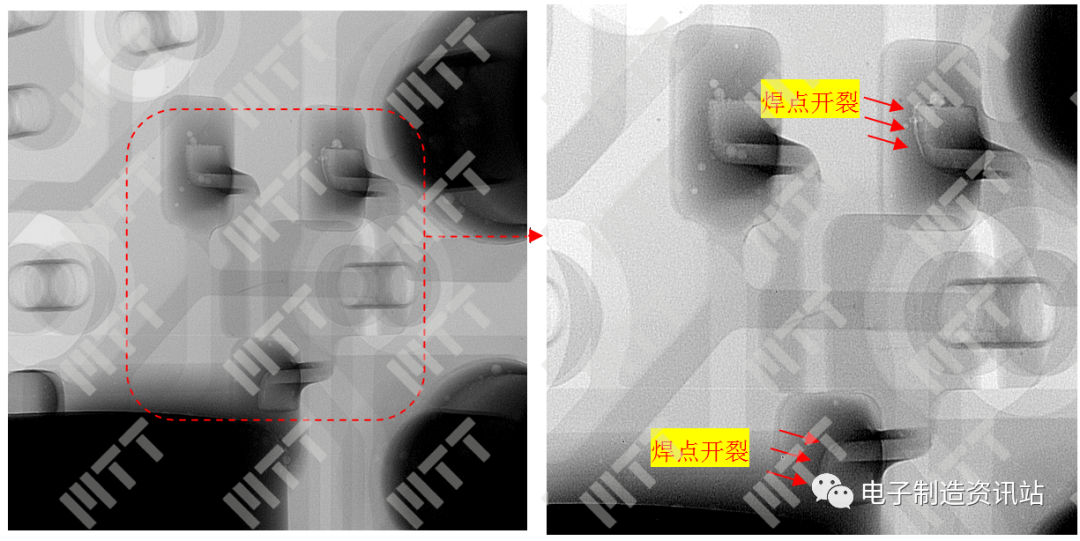

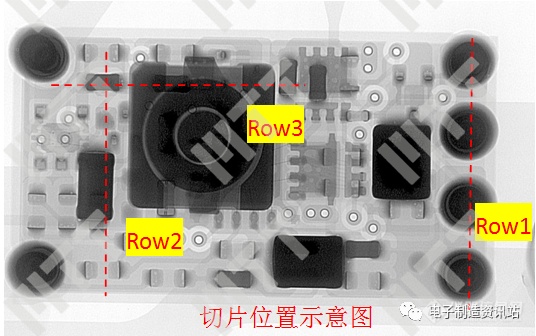

利用X射线对失效PCBA-1#、PCBA-2#焊点结构透视检查,结果如图1~2所示:

两块失效板在模块固定位置均发现焊点开裂现象,裂纹极为明显,其他区域焊点未发现明显的焊点开裂现象。

图1.PCBA-1# X射线透视照片

图2.PCBA-2# X射线透视照片

2. 外观检查

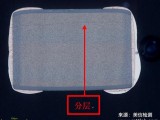

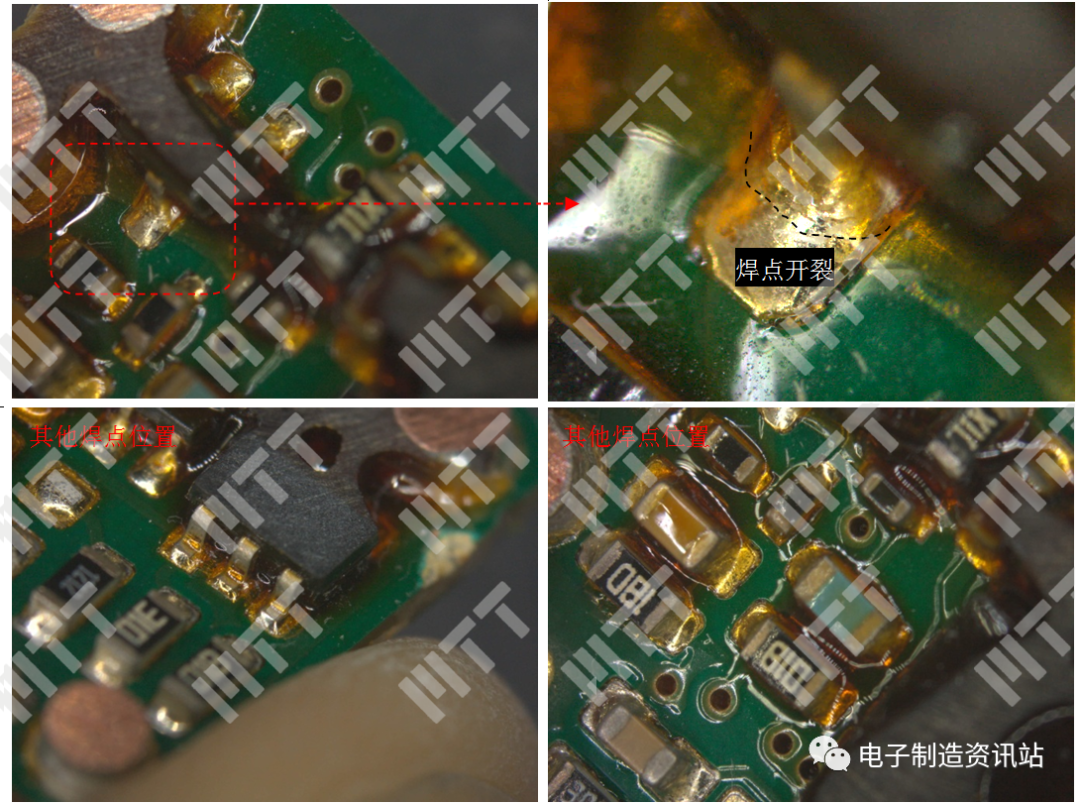

为观察异常焊点外观状况,将与模块相连的PCB研磨去除后,利用体视显微镜对器件焊点完整性进行光学观察,结果如图3所示:

三极管焊点表面存在明显的开裂形貌,开裂位置与X射线观察结果一致。值得注意的是,模块表面存在较多三防漆,且分布极不均匀,特别是失效器件几乎完全被三防漆所覆盖。

图3.失效PCBA-1# 表面焊点完整性外观检查

3. 剥离分析

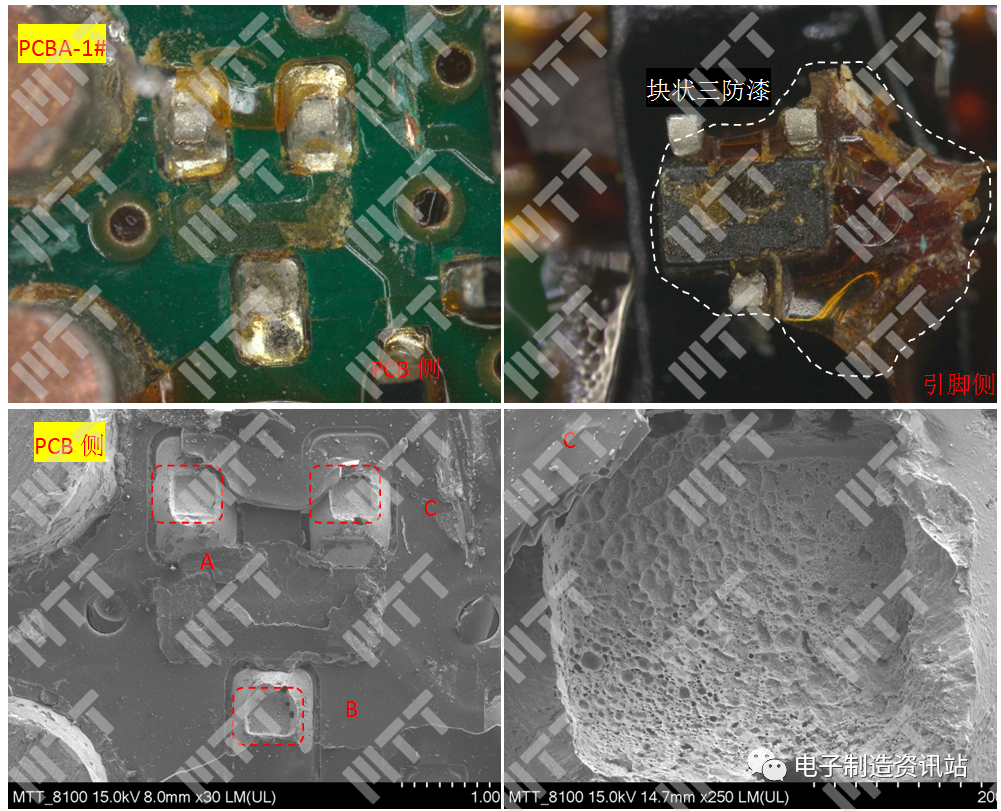

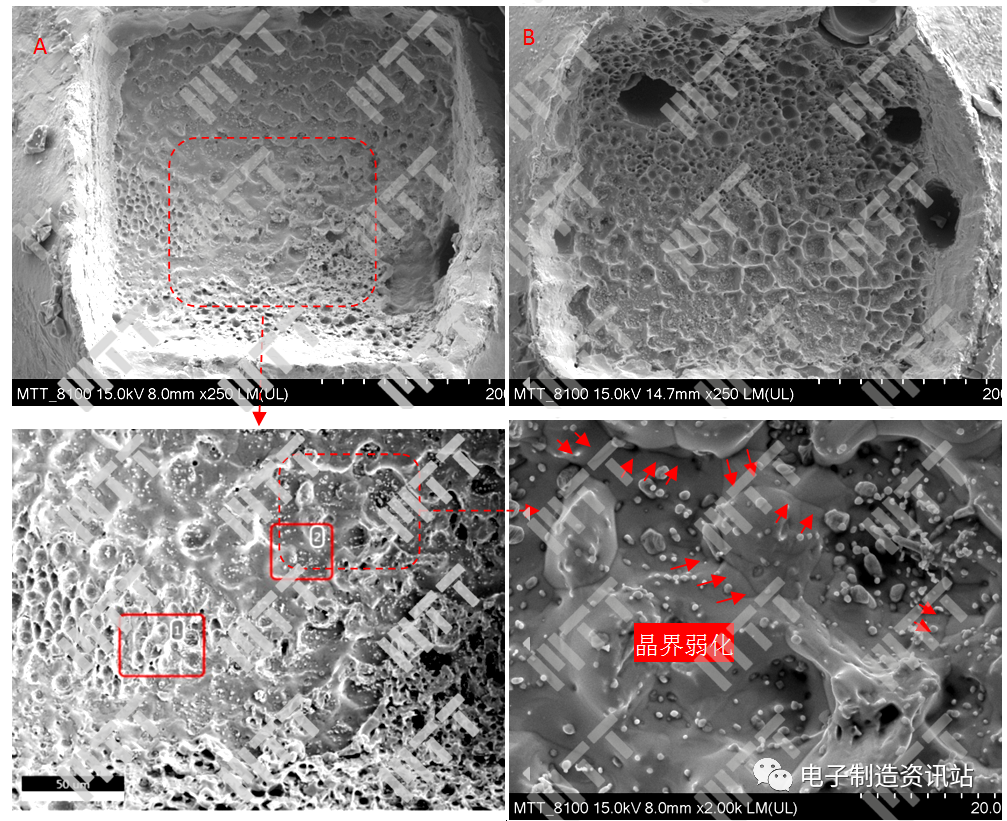

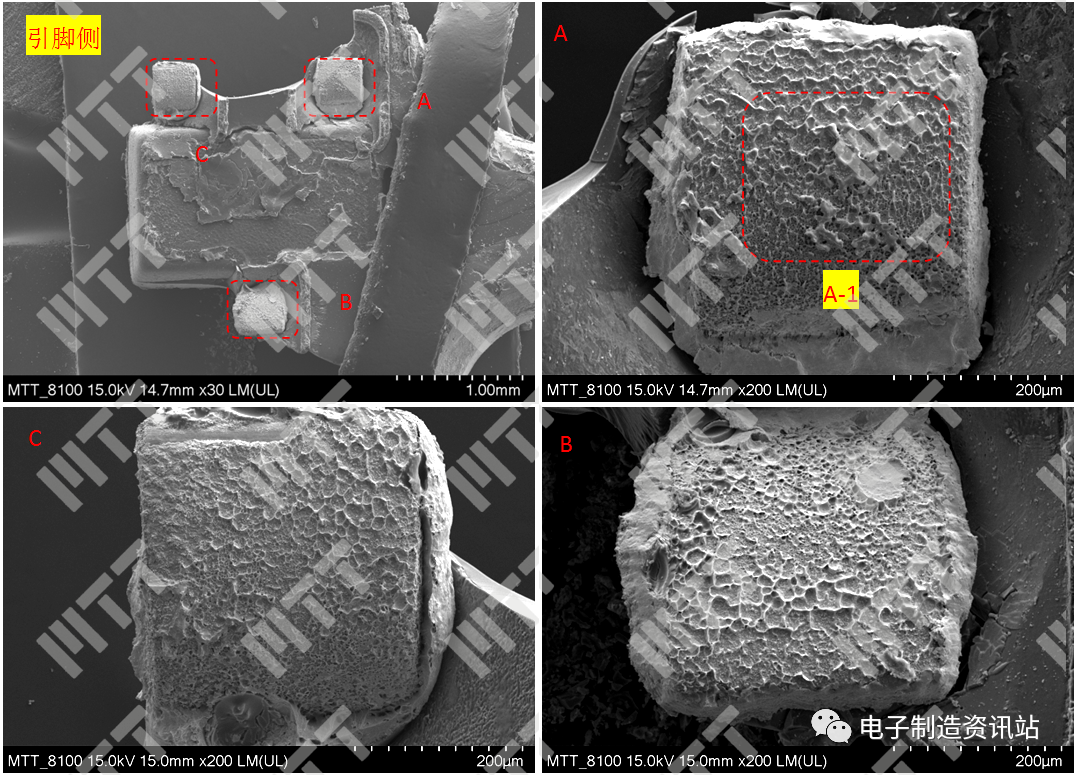

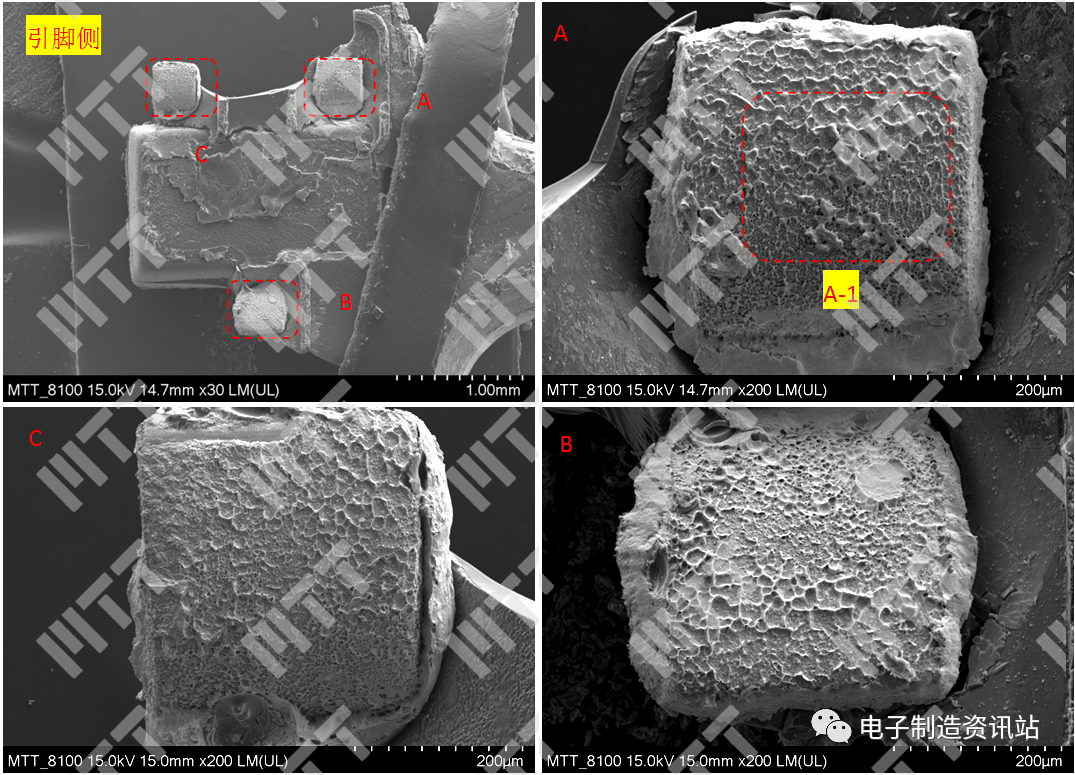

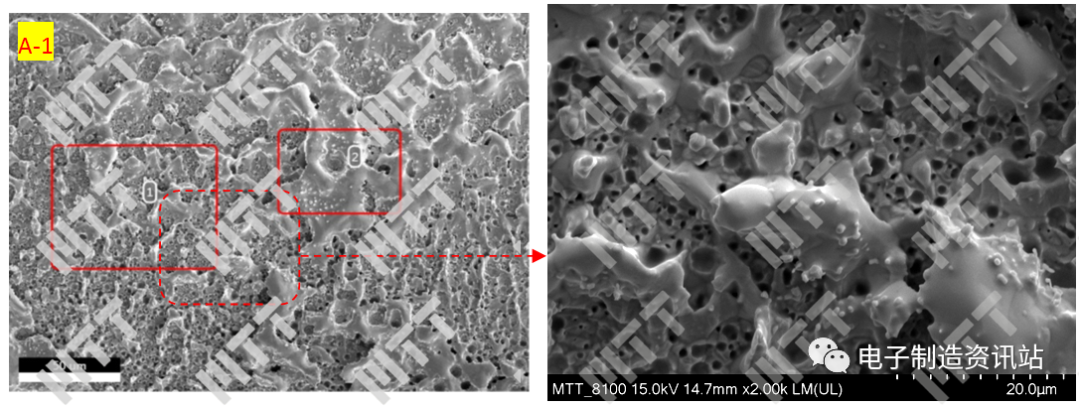

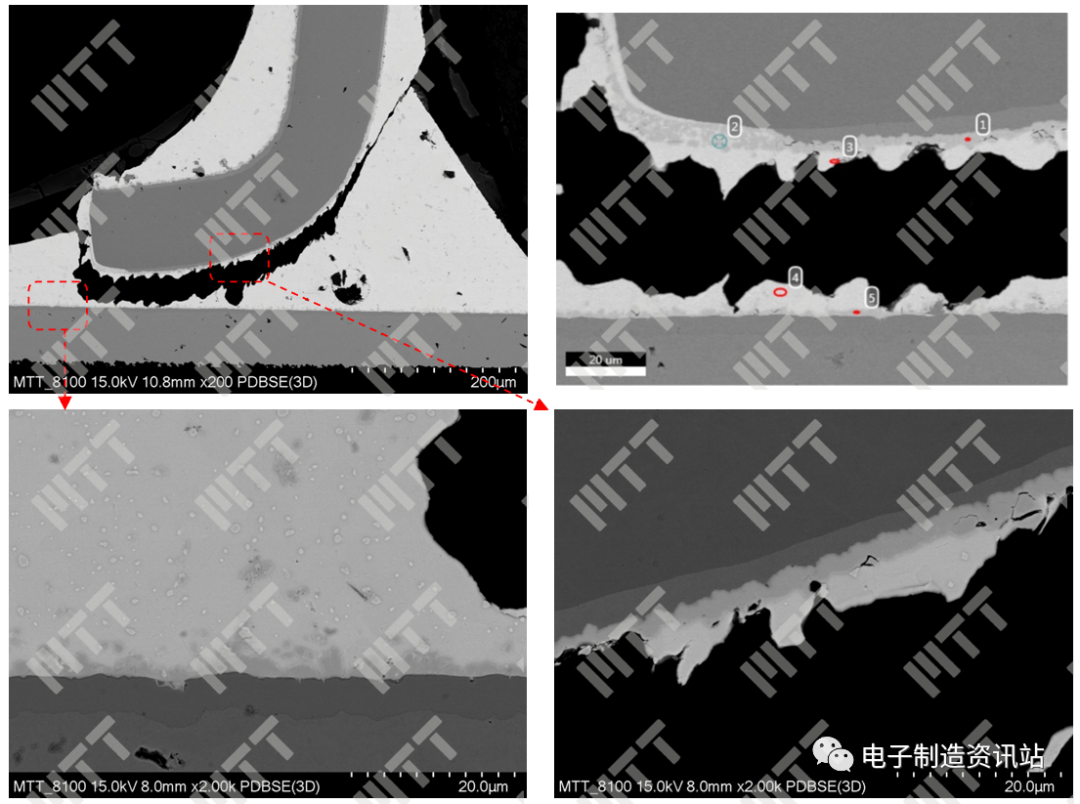

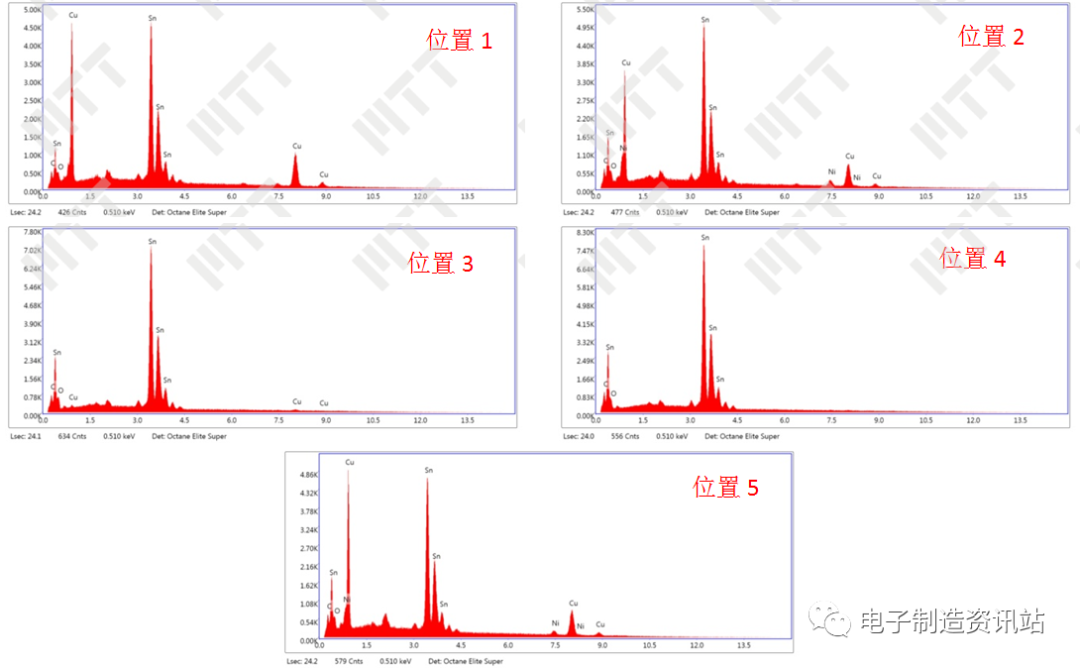

为了观察异常焊点内部状况,将焊点剥离后,对剥离界面进行显微分析,结果如图4~5及表1~2所示:

剥离过程中,异常器件三个焊点轻松被拨开,说明三焊点都存在不同程度开裂现象,焊点强度大幅下降。通过扫描电子显微镜观察,三焊点剥离界面宏观上呈现出较为明显的塑性变形,但微观形貌未观察到典型韧窝形貌;同时,界面处观测到较为明显的晶界,说明晶界发生了弱化现象。而成分测试显示,界面不存在明显异常元素。

由以上测试结果分析,焊点在服役过程中承受较高的正向应力,应力水平低于焊点自身强度;微观形貌表现与疲劳形貌相似。

图4.PCBA-1#焊点剥离界面(PCB侧)SEM图片及EDS能谱图

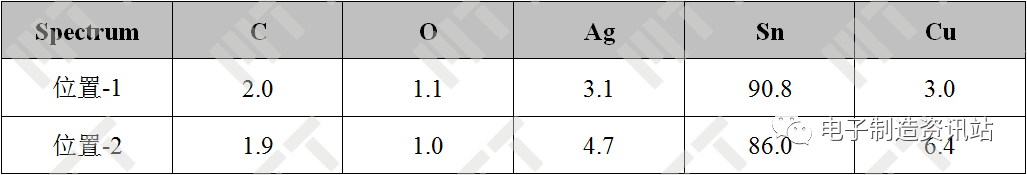

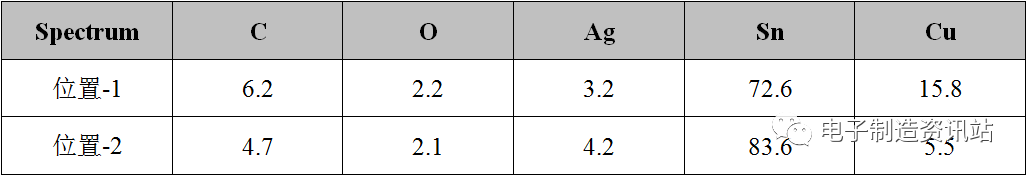

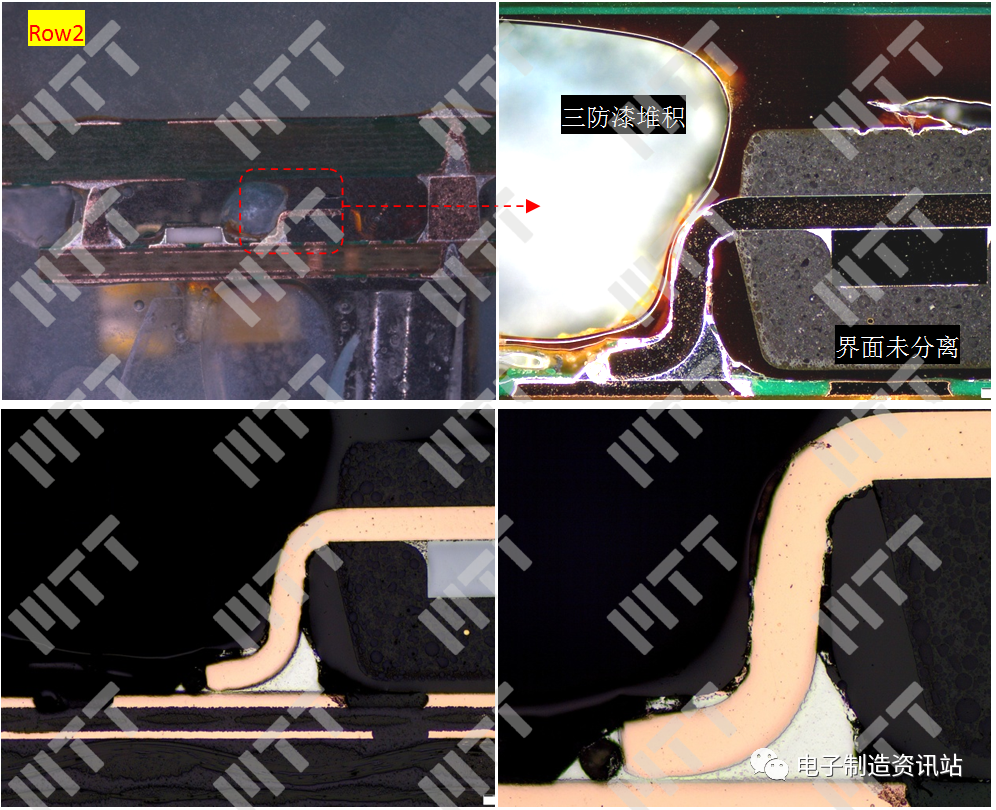

表1.PCBA-1#焊点剥离界面成分测试结果(wt.%)

图5.PCBA-1#焊点剥离界面(引脚侧)SEM图片及EDS能谱图

表2.PCBA-1#焊点剥离界面成分测试结果(wt.%)

4. 剖面分析

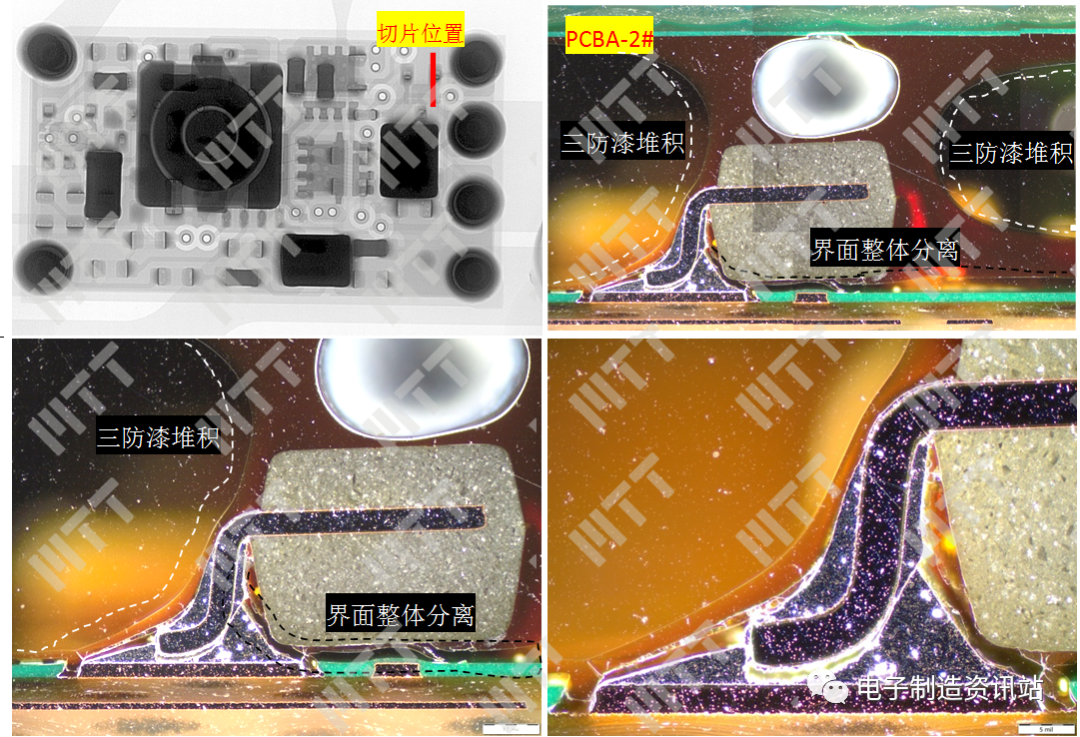

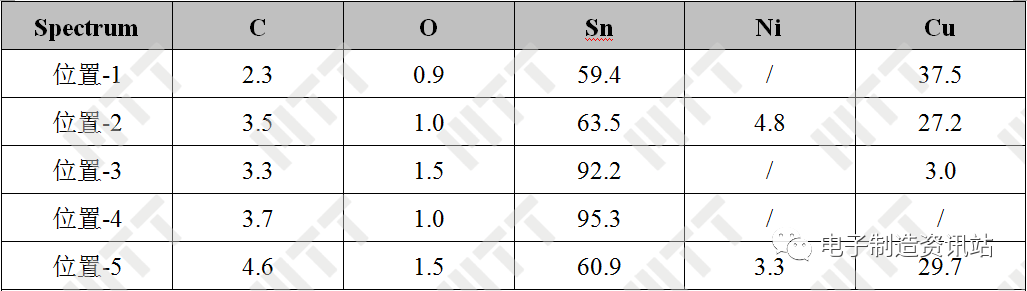

为观察开裂焊点内部组织特征及结构特征,对PCBA-2#、PCBA-3#相关焊点进行剖面分析,结果如下:

PCBA-2#:

如图6及表3所示,(a)器件附近三防漆堆积严重,连接模块PCB与载板PCB,其中器件侧三防漆与模块PCB分离;(b)焊点完全开裂,开裂路径位于焊点内部,且焊点在正向应力作用下与下界面分离。

图6.PCBA-2#异常焊点剖面SEM图片及EDS能谱图

表3.PCBA-2#异常焊点成分测试结果(wt.%)

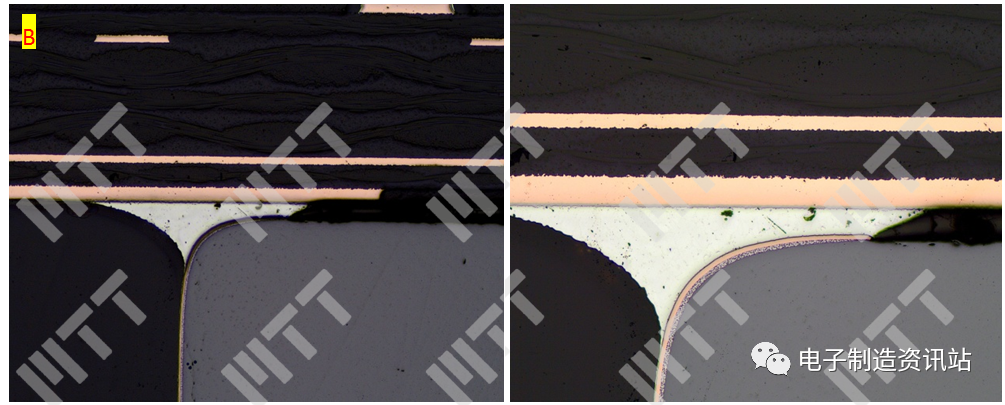

PCBA-3#:

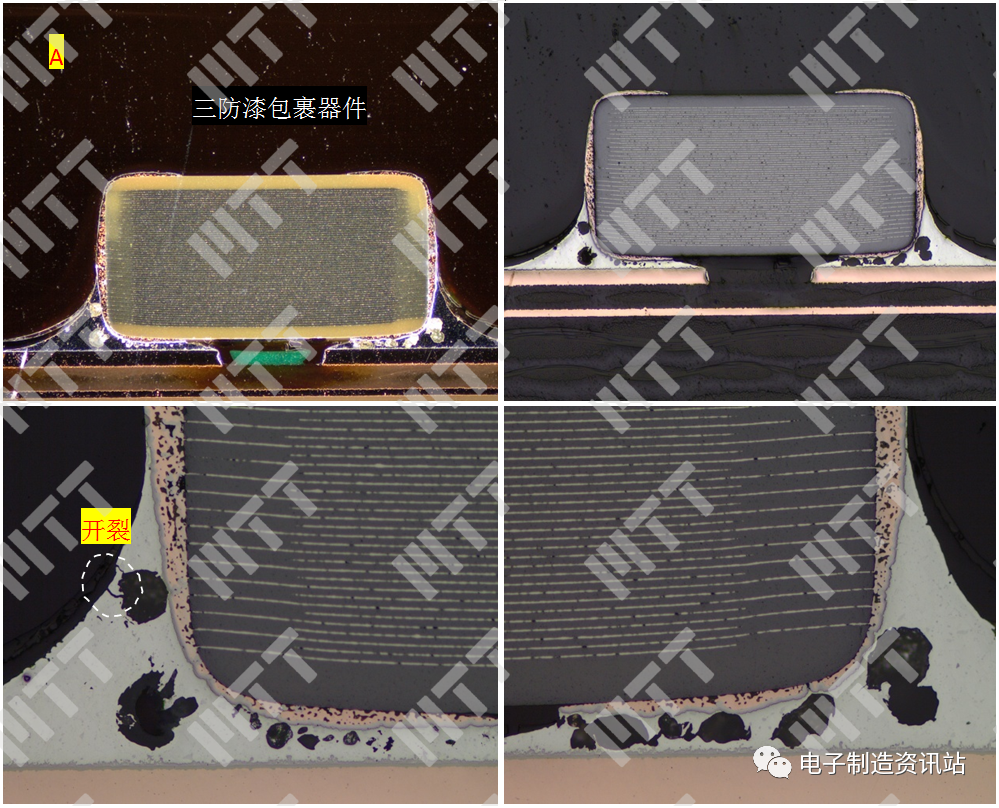

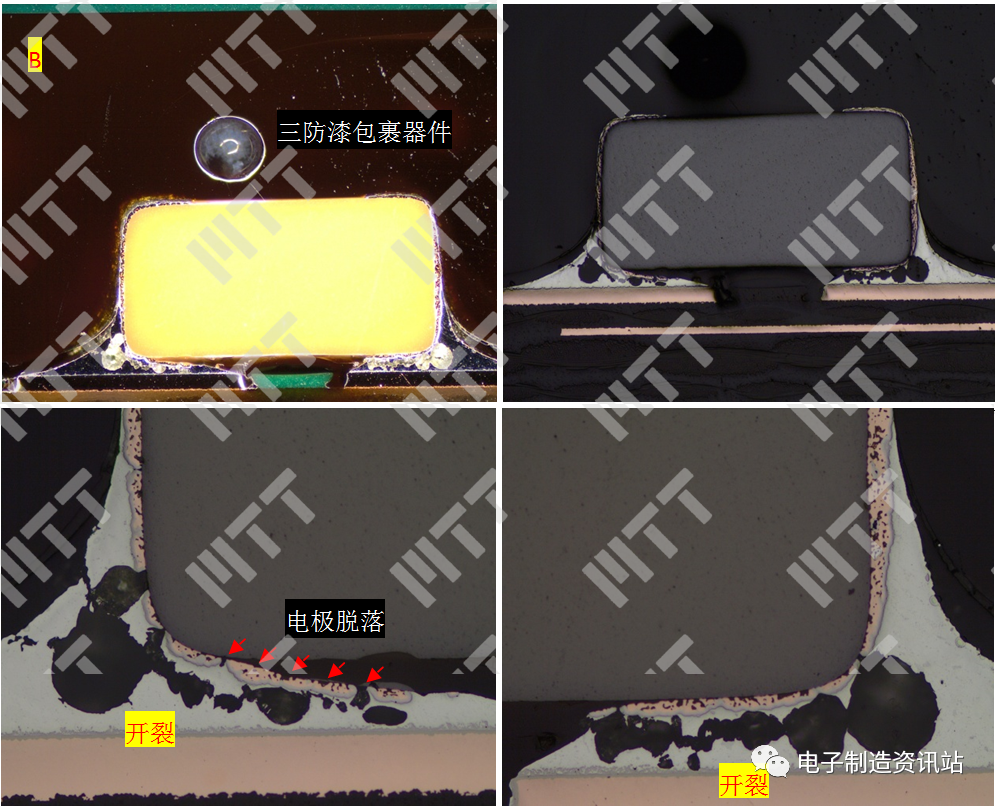

如图7(a)-图7(c)所示,剖面位置(Row1):模块PCBA下表面器件附近三防漆堆积严重,连接了模块PCB与载板PCB,其中器件侧三防漆与模块PCB分离;焊点完全开裂,开裂路径位于焊点内部;模块PCBA上表面器件表面无三防漆堆积,焊点结构完好,无明显裂纹。

图7(a).PCBA-3#焊点剖面(Row1)金相照片

剖面位置(Row2):器件附近三防漆同样堆积严重,不同的是三防漆与模块PCB之间界面结合良好,未见明显分离;焊点内部未见明显裂纹。

图7(b).PCBA-3#焊点剖面(Row2)金相照片

剖面位置(Row3):三防漆完全包裹器件,三防漆与模块PCB界面存在分离现象;焊点内部存在开裂现象,同时观测到焊点内部存在明显气泡,气泡的存在会弱化焊点强度;电容端电极脱落,说明服役过程中器件电极承受较大的正向应力。

图7(c).PCBA-3#焊点剖面(Row3)金相照片

以上测试结果说明:

焊点开裂与三防漆堆积存在明显的相关性,同时要注意到,三防漆与模块PCB界面结合较差,存在明显分离;焊点裂纹路径位于焊点内部,这主要与服役过程中焊点内部的应力应变分布区域相关;模块PCBA上表面焊点结构完好,未观测到开裂。

三、总结

本案件为PCBA在客户端服役期间出现功能异常,由于焊点开裂所致。

测试结果显示,裂纹路径位于焊点内部,焊点开裂界面分离,说明焊点在服役过程中承受较大程度的正向应力;焊点开裂界面形貌无明显韧窝,观测到明显晶界弱化,这些特征与焊点疲劳失效特征完全吻合。

此外,发现失效焊点均具有极强的规律性:所有开裂焊点均位于模块PCBA的下表面,失效器件附近均堆积有大量三防漆,三防漆连接了模块PCB与载板PCB,且三防漆与模块PCB界面结合较差,界面明显分离。

三防漆的堆积会放大材料间热失配问题,三防漆与模块PCB界面分离导致内应力直接加载在焊点上,周期性的内应力是诱发焊点疲劳的直接原因;三防漆与与模块PCB界面结合良好,则焊点并未出现疲劳裂纹。当然,也要注意到个别器件内部空洞率较高,这在一定程度上也会降低焊点的强度,弱化焊点的抗疲劳性能。

焊点发生疲劳失效的直接原因是周期性的应力应变,影响周期性的应力应变的因素有哪些呢?

1.PCBA板卡服役温度,服役温度与应力应变大小直接相关,服役温度越高,应力应变的程度越大,焊点越容易发生疲劳失效;

2.结构因素,本案中三防漆堆积严重,且连接了载板PCB与模块PCB,这种结构必然在服役过程中放大了材料间热性能差异带来的影响,特别是模块侧三防漆与PCB结合不良,导致焊点独自承受应力应变。

四、结论与建议

焊点开裂属于典型的疲劳开裂,与焊点服役过程中所承受的应力应变直接相关。模块与载板PCBA之间异常的三防漆堆积、服役运行温度是影响应力应变程度的核心因素。

改善建议:1.产品热管理/设计优化,降低服役温度;2.优化三防漆涂覆工艺,例如先做三防,再做子母板的互连工艺,防止模块与载板PCBA之间发生三防漆的异常堆积。