破坏性物理分析(Destructive Physical Analysis)简称为DPA,是为了验证元器件的设计、结构、材料和制造质量是否满足预定用途或有关规范的要求,按元器件的生产批次进行抽样,对元器件样品进行非破坏性分析和破坏性分析的一系列检验和分析的全过程。

DPA分析技术可以提前识别器件潜在的材料、工艺等方面的缺陷,这些缺陷引发元器件失效的时间是不确定的,但所导致的后果是严重的。

本文以某型号SMD电容为例,详细介绍其破坏性物理分析过程。

一、案例背景

委托方提供测试样品5pcs,测试其是否符合DPA规范要求。将其编号为01、02、03、04、05。

二、执行标准

GJB 4027A-2006 军用电子元器件破坏性物理分析方法;

GB/T 17359-2012 微束分析能谱法定量分析;

GB/T 16594-2008 微米级长度的扫描电镜测量方法通则;

SMD电容产品规格书。

三、分析过程

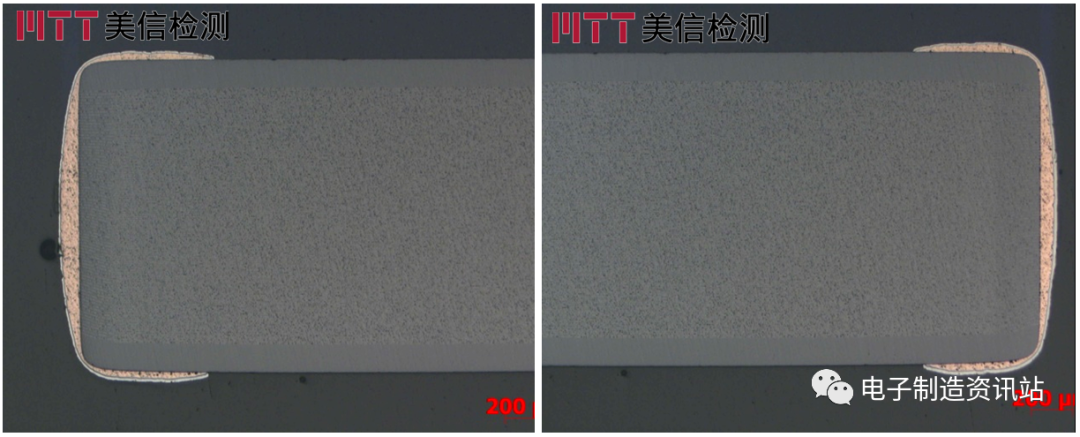

1.外观目检

对委托方提供的样品进行外观目检,确认其表面是否存在缺陷。

结论:符合DPA 规范要求,未发现样品存在明显缺陷。

图 1.样品典型外观形貌

图 1.样品典型外观形貌

图 2.器件规格书示意图

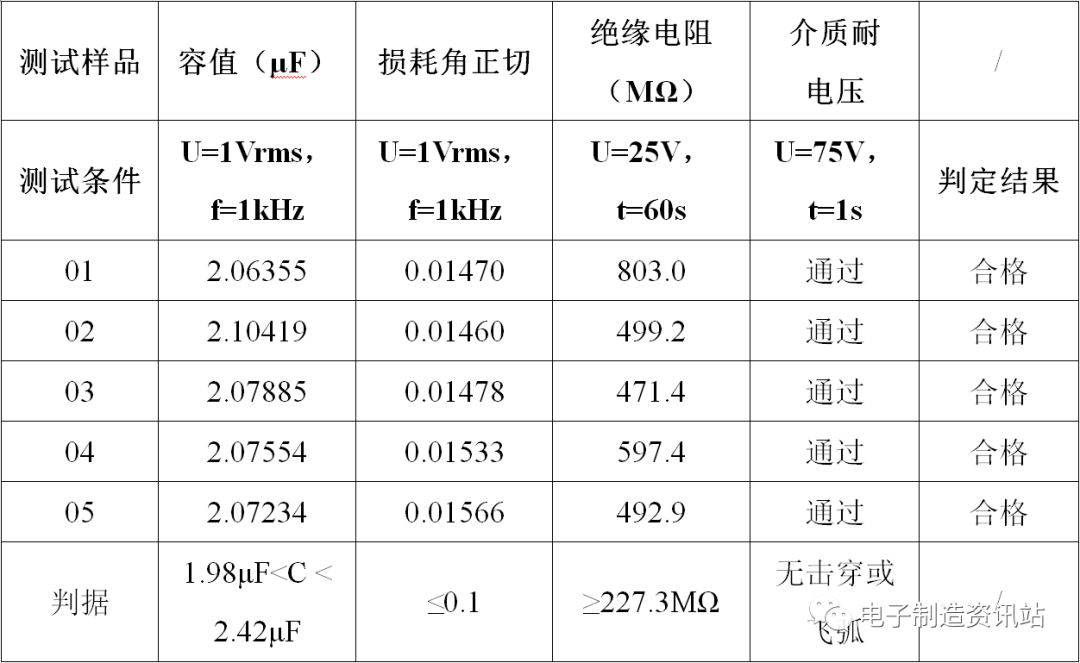

2.电参数测试

对样品进行电参数测试,测试其是否满足规格书要求。

结论:测试值满足规格书要求。

表1.电参数测试结果

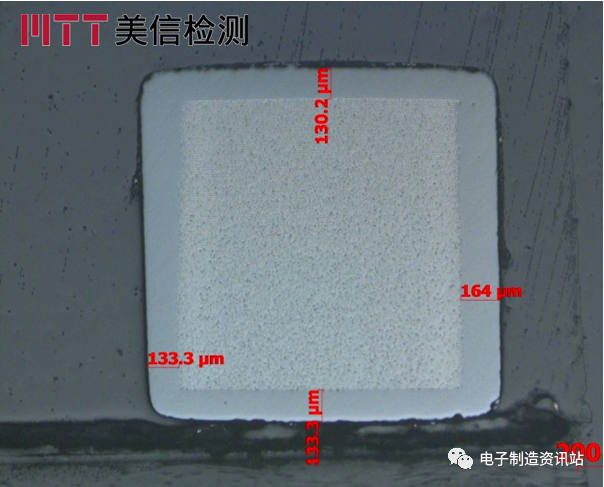

3.制样镜检

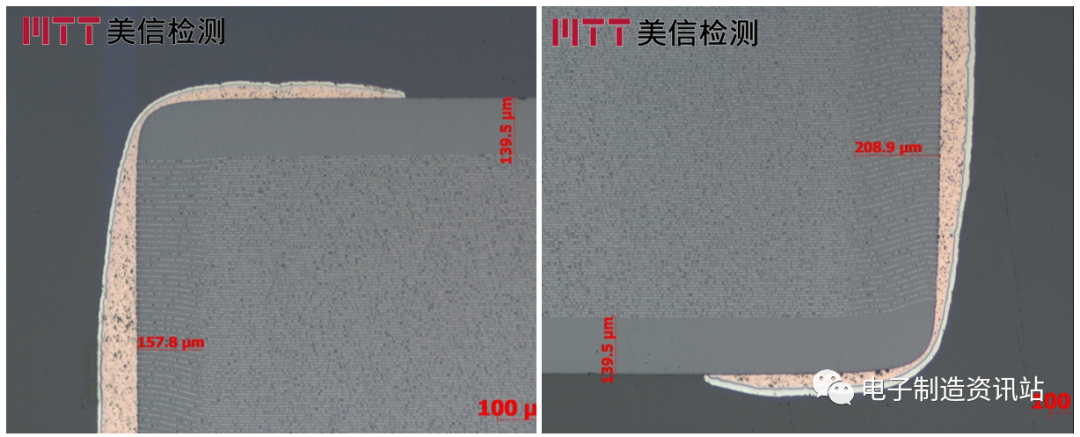

为确认样品内部是否存在缺陷,对其进行制样镜检。

结论:样品03、04不符合DPA 规范要求。

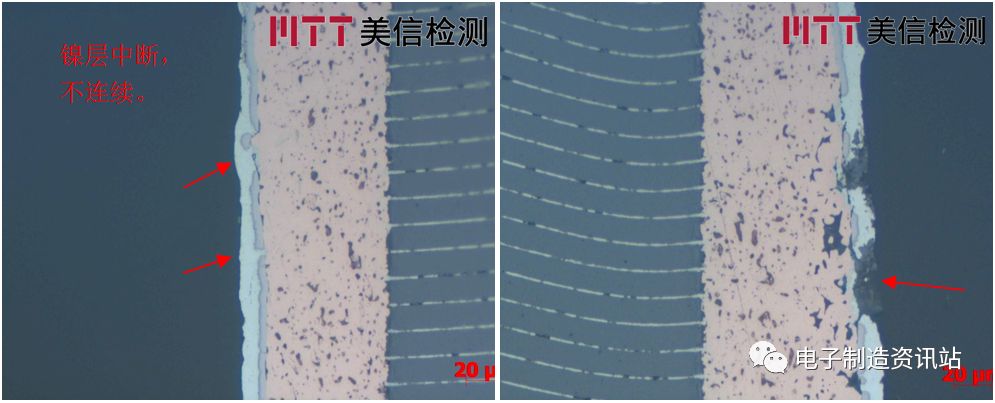

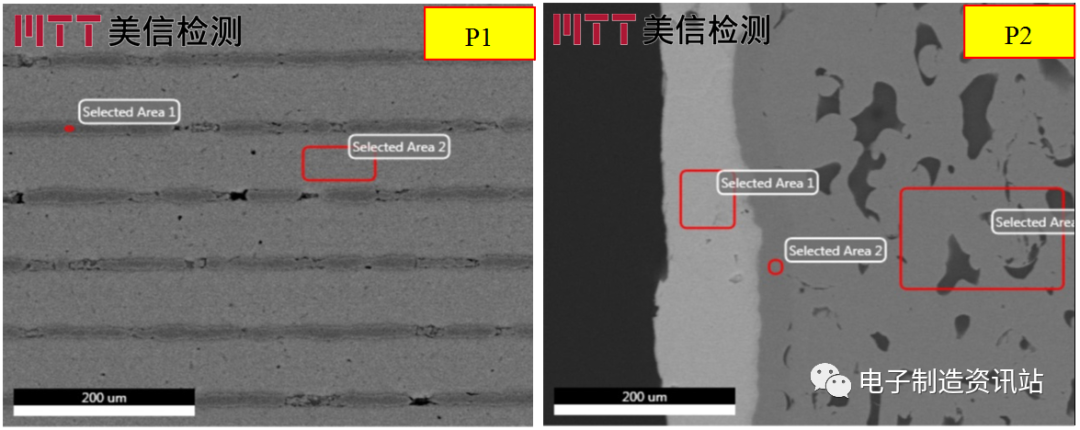

在制样镜检检查中,发现样品03、04的镍层(阻挡层)中断不连续,根据GJB 4027A-2006中关于多层瓷介(独石)电容器部分,第2.5.3条的要求,阻挡层中断或不连续应判断为工艺缺陷。

图 3.样品03切片整体形貌

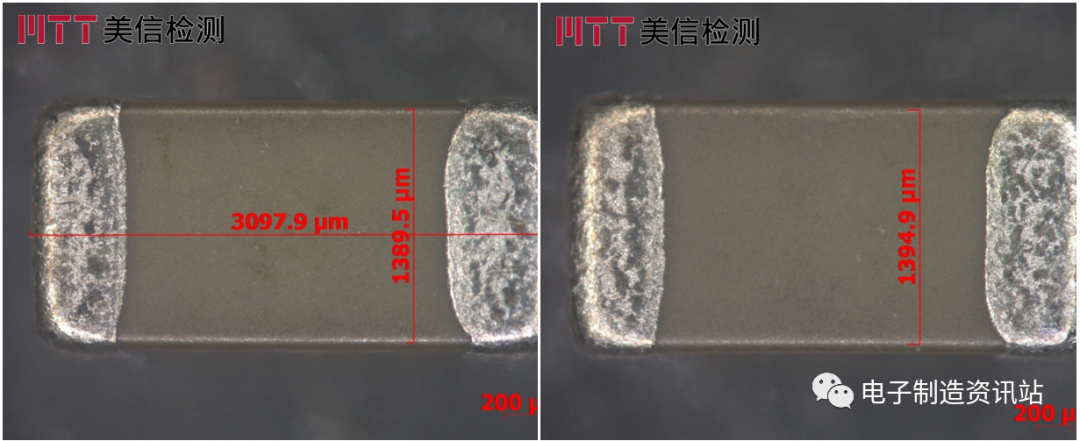

图 4.样品01侧面留边尺寸图

图 5.样品03端部留边、上下留边尺寸

图 6.样品03端头形貌

图 7.样品04端头形貌

4.成分分析+尺寸测量

对测试样品03进行成分分析与尺寸测量。

结论:未见腐蚀元素。

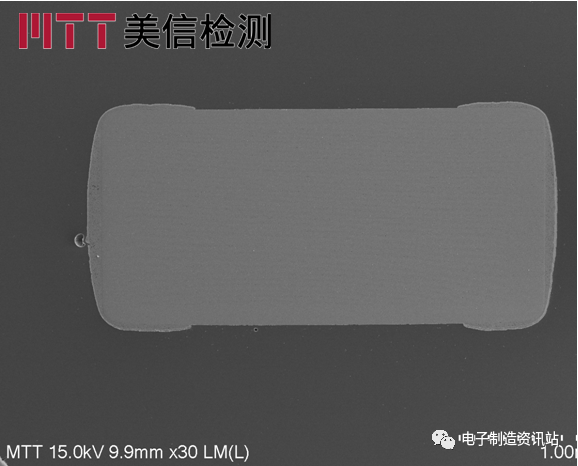

图 8.样品03整体SEM形貌

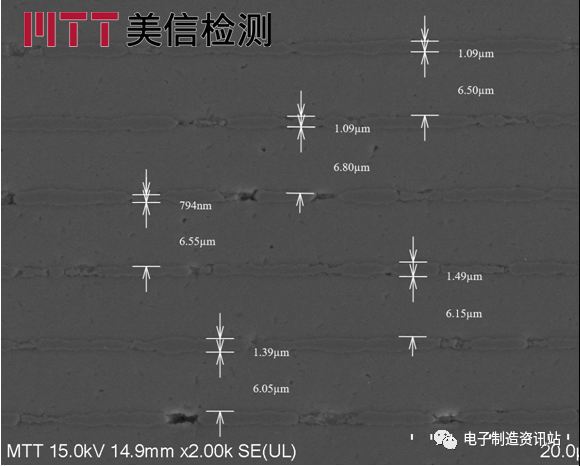

图 9.样品03内电极、介质层尺寸

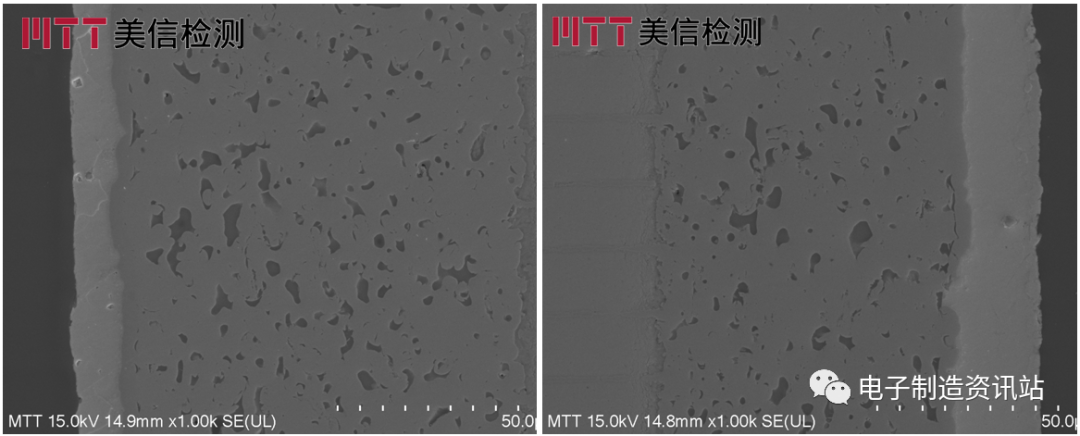

图 10.样品03端头SEM形貌

图11.样品03EDS分析

表2.样品03EDS测试结果(wt%)

四、结论

通过对样品进行外观目检、电参数测试、制样镜检与成分分析,发现样品03、04镍层(阻挡层)中断不连续,不符合DPA规范要求。

为避免不良电容上机后,导致产品失效的隐患,建议委托方拒收该批次SMD电容。

关于美信检测

深圳市美信检测技术股份有限公司是一家拥有CNAS与CMA认可资质的商业实验室,为客户提供检测、分析与技术咨询等专业技术服务,服务对象涉及电子电气、汽车、航空航天、新能源、新材料、教育及科研等行业。分别在深圳和苏州设立了显微分析、表面分析、化学分析、热分析、电性能分析、无损结构分析、物理性能测试、可靠性验证等多个检测与分析实验室,借助科学的检测分析标准或方法、专业的工程技术人员和精密的仪器设备,帮助客户解决在产品研发、生产、贸易等环节遇到的各种与材料及零部件相关的工程、科学和技术问题。