冠军!国家智能语音创新中心斩获2023PHM挑战赛第一名

导读以472分脱颖而出,斩获冠军,展现出在工业设备预测性维护和故障诊断领域的强劲实力。

让语音与制造共融

齿轮,是工业机械设备中最常见和重要的组成部件之一,能源、矿山、水利、纺织、建筑、汽车、航空、船舶……各个行业里随处可见TA的身影,驱动着机械的顺利运转。

点蚀,是齿轮上的一种易发故障。齿轮间的相互作用力会让齿面上产生细小的疲劳裂纹,还会导致小块金属脱落、形成点状小坑。齿轮点蚀会产生振动与噪音,降低齿轮的使用寿命,甚至会影响工业设备的正常工作。

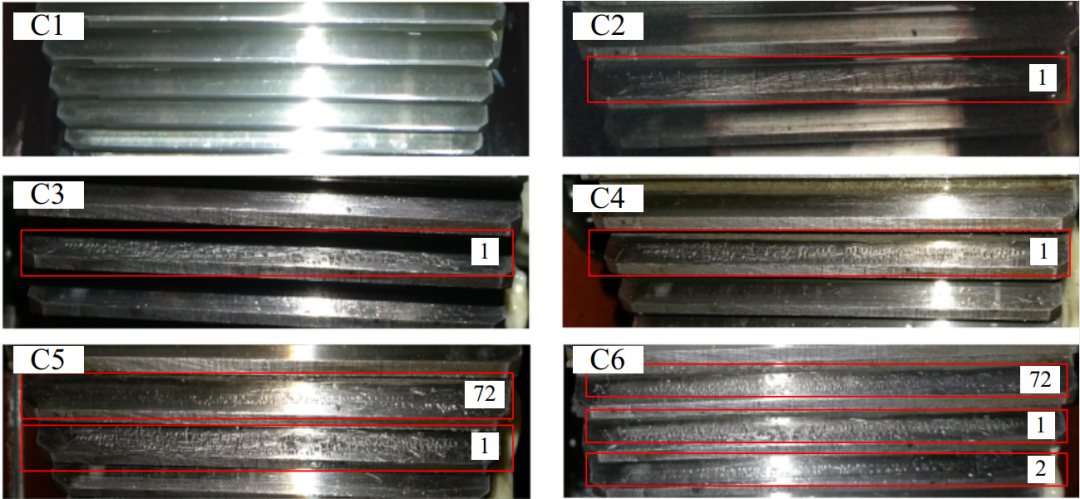

不同类型程度的齿轮点蚀

如何通过工业领域设备状态监测常用的振动信息分析,为齿轮精准“把脉”、判断点蚀的具体情况?国际工业界权威的数据分析赛事之一——2023年故障预测与健康管理数据挑战赛(PHM Conference Data Challenge),以“齿轮点蚀程度预测”作为唯一任务,吸引了全球33支劲旅参与。最终,国家智能语音创新中心联合科大讯飞研究院、中国矿业大学智能信息处理团队组成的“NIVIC”队伍,以472分脱颖而出,斩获冠军,展现出在工业设备预测性维护和故障诊断领域的强劲实力。

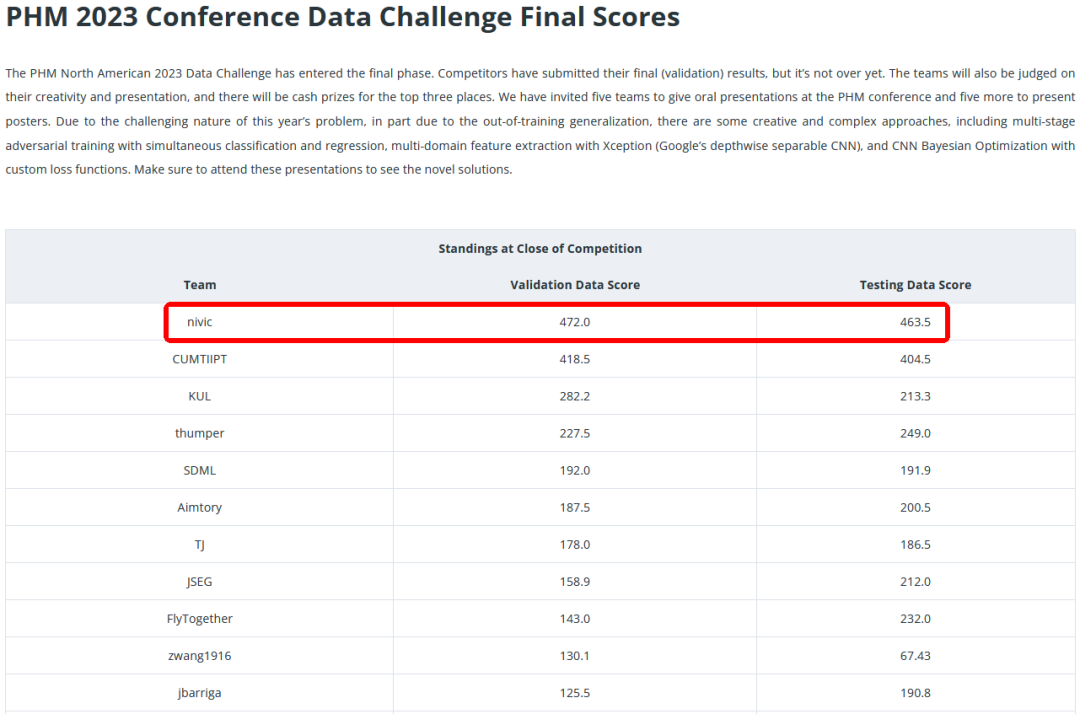

值得一提的是,这样的好成绩远超赛事主办方预期,评委们都忍不住给出了“How good is a score”的肯定

榜单成绩

据悉,PHM Conference Data Challenge由国际故障预测与健康管理协会主办,自2008年至今已连续举办15年。作为业界含金量极高的赛事,吸引了来自全球各地高等院校和业界机构积极参与,既有清华大学、西安交通大学、马里兰大学、辛辛那提大学、首尔国立大学等国内外知名高校,也有昆仑数据K2Data、荷兰铁路等工业领域相关企业,以及洛克马丁、NASA、SAS、MathWorks等各行业龙头企业机构。

分辨11种点蚀程度,寻找得分最优解

今年的赛事考查基于振动信号、在不同转速工况(使用过程中产生的转速变化情况)下对齿轮点蚀程度的预测能力,振动信号数据通过齿轮箱试验台上的三向加速度传感器采集而来。

任务实际场景比赛中的数据包含齿轮11种点蚀程度,从0级的健康到10级的完全点蚀;还有18种转速工况,从100转/分到2600转/分。参赛队伍需要对测试集中每个样本的点蚀程度概率进行预测,判断出点蚀程度属于哪一级,并给出每条样本预测结果的置信度。比赛官方仅提供了7种点蚀程度和15种转速工况的训练集供模型训练,也就是说在最终的比赛中会遇到没有见过的数据和情况,无疑对模型算法“举一反三”的泛化性和稳定发挥的鲁棒性提出更高挑战。想要像“把脉”一样,通过振动信号来精准判断齿轮“生病”的情况并不容易。相对于声音信号来说,振动信号通过固体传播、不容易受到其他设备运行声音和环境噪音的干扰,而且故障特征在时域谱图上更加明显。

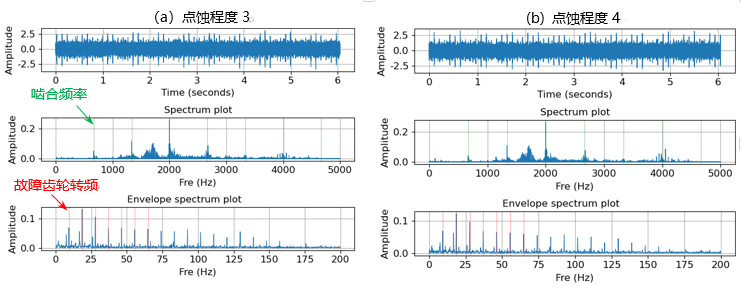

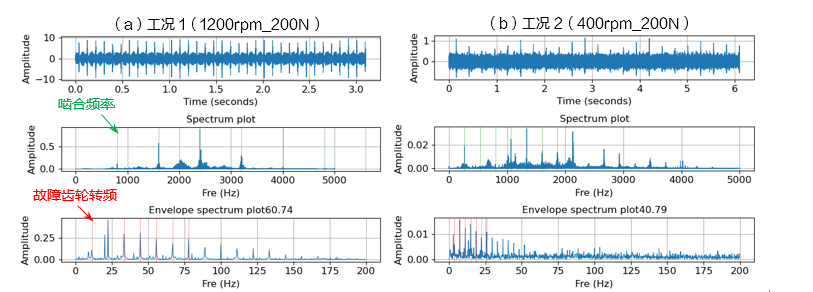

但对于齿轮点蚀来说,点蚀程度的增大会让故障特征的变化极难区分,相同的点蚀程度在不同的转速下也会呈现完全不同的时频域特征。复杂的点蚀程度和转速工况,无疑为比赛叠加了双层难度。

相同转速下不同点蚀程度的时域波形、频谱和包络谱对比

相同点蚀程度下不同转速的时域波形、频谱和包络谱对比

同时,置信度低的样本得分会乘以0.2的系数,置信度高的样本得分会乘以1的系数;如果有一条高置信度的样本预测偏差大,最高会被扣掉4分。所以,每个团队还需要考虑怎样冒最小的风险拿最高的分。

夺冠秘籍:分类加回归串行融合方案

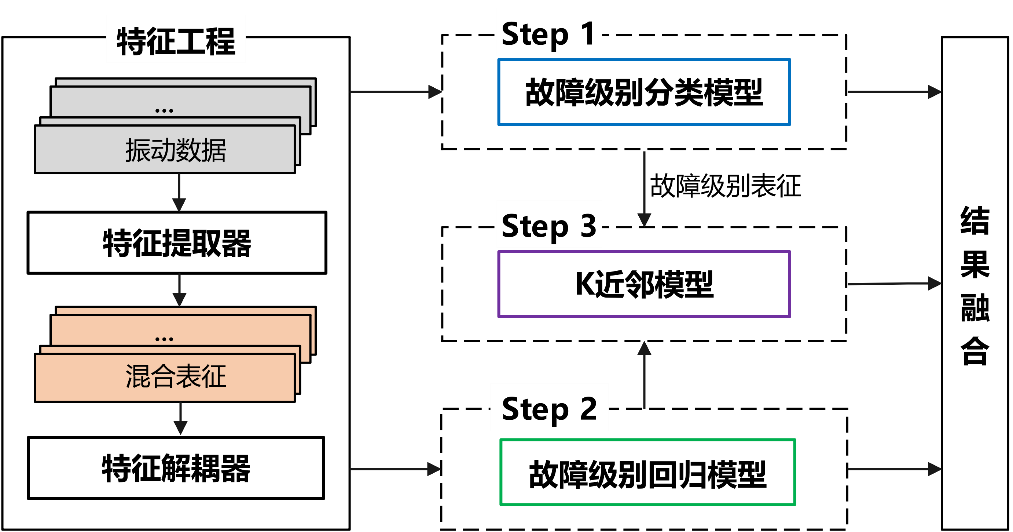

面对棘手的任务与评分方案,国家智能语音创新中心联合团队创新性地运用了特征解耦策略,设计出分类加回归的串行融合方案,实现了对不同工况下所有故障级别的预测。

方案解析图示

串行融合方案共分为三个阶段:

第一阶段,训练故障级别和工况的分类模型,利用特征解耦器对故障级别和工况特征进行解耦,同时引入重构损失保证信息完整性。采用解耦后的故障级别特征可以显著提高训练集覆盖故障级别的预测精度。第二阶段,采用故障级别回归模型替换第一阶段中的分类模型,同时采用取值范围更大的large-scale Sigmoid回归函数,进一步提升训练集未覆盖的故障级别的预测能力。第三阶段,由于训练集未覆盖的故障级别预测准确率较低,联合团队针对性地提出了修正方案。基于第一阶段解耦后的特征向量训练K近邻模型,利用K近邻模型对二阶段的结果进行修正,可以大大提高未见故障级别的预测精度。

最终,将三个阶段的预测结果进行了融合,得到了最优结果。

核心技术加持,护航工业健康

看似“微小”的问题,却事关工业设备运行的“大”健康。近年来,PHM故障预测与健康管理越来越受到业内的关注。此次在挑战赛上夺冠的技术对于实际场景中为设备进行预测性维护颇具价值,不仅有助于解决复杂工况下的设备故障诊断难题,而且通过对较轻的故障级别进行早期预警,可以避免故障进一步加深导致的设备异常停机。在实际应用中,创新中心已将PHM关键技术广泛应用于制造业、电力、橡胶、烟草等多个细分领域。基于PHM落地的设备智能运维平台,通过采集设备运行的海量数据,融合振动、声音、温度等多维传感技术,在声纹数据库与核心算法的进一步加持下,构建智能分析诊断模型,实现了设备异常情况的早预警、早发现、早处理,缩短设备停机时间,降低设备非计划停机、安全事故等风险,保障工业设备运行始终处于可控、在控的状态。当前平台落地成效显著,实现风机、汽轮机、密炼机等多类关键设备覆盖,极大程度降低了巡检频次,助力企业实现生产效率平均提升15%,运维效率提升50%。

欲了解更多,点击进入 国家智能语音创新中心公共检测服务平台 >>

评论