炮泥的种类以及不同种类炮泥的特性和应用

导读炮泥的种类以及不同种类炮泥的特性和应用

由于近年来高炉大型化和强化冶炼技术的应用,导致出铁时间的延长,出铁次数的增加,使得对出铁口的要求更高,工作环境更苛刻,亦是对炮泥提出了更高的要求。至2019年,我国4000m3以上的大型高炉达到了22座,最大高炉体积达到了5800m3,出铁口有4个,平均每天出铁次数10~13次。如宝钢的两座4063m3的高炉最大日出铁量达到了10000t,出渣量达3200t,出铁速度在5.8~7.5t·min-1,出铁时间可达120min以上。这对炮泥的可塑性、耐火度、抗铁渣侵蚀能力、烧结强度和开口性能均提出了极大的要求与挑战。炮泥性能的优劣关系到高炉的生产与运行,如果炮泥质量不佳,就会产生各种问题,如断铁口、潮铁口、浅铁口等,甚至造成危害人身安全的事故。反之,炮泥质量良好、孔径稳定、出铁均匀、铁口维持一定的深度,能优化高炉的生产,减少耐火材料的消耗。

本文中,介绍了炮泥的种类以及不同种类炮泥的特性和应用,主要从炮泥原料(化学成分、颗粒组成、含水量)、添加剂和结合剂三个方面概述了其最新研究进展,并且对炮泥的研究思路和发展方向做了展望。

1炮泥种类

炮泥是一种不定形的功能性耐火材料,用于炼铁高炉的封堵铁口过程[7]。炮泥的组成可以分成两个部分:耐火骨料和结合剂。耐火骨料是指刚玉、莫来石、焦宝石等耐火原料和焦炭、云母等改性材料,用于提高炮泥的耐火度、高温性能以及抗渣性;结合剂为水、焦油沥青或酚醛树脂等有机材料,还可配合掺加SiC、Si3N4,膨胀剂和外加剂等用于提高炮泥的物理性能和产品质量。

炮泥一般按结合剂的不同可以分为有水炮泥和无水炮泥两大类。就国内来说,一般顶压较低、强化冶炼程度不高的中小型高炉(<2000m3)使用有水炮泥;而顶压较高、强化冶炼程度高的大中型高炉(>2000m3)一般使用无水炮泥。国外以日本高炉为代表的众多高炉普遍采用高质量的无水炮泥,同时配以特殊的开口方法和开口机。

1.1有水炮泥

有水炮泥通常以黏土、焦粉、钒土熟料和焦油沥青为主料,再以水为结合剂混合搅拌所得。有水炮泥是早期大量使用的一种炮泥,但由于其体积密度比较小,抵抗铁渣溶液的冲刷能力较弱,在大中型高炉上使用时容易造成铁口深度不够、出铁期间跑焦炭、出铁放风以及出不净铁渣等现象,影响高炉的正常生产。至今,由于有水炮泥成本低的特点,许多中小型高炉(<2000m3)仍在改进其成分,为适应冶炼环境而努力,其单耗在1.2kg·t-1以上。

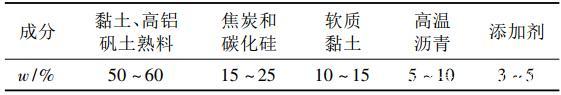

有水炮泥的成分组成波动较大,可根据使用条件和要求的不同进行改造。其中,焦炭和软质黏土对有水炮泥的性质影响巨大。炮泥中软质黏土含量较高,其可塑性强,能使炮泥更快形成泥包,但软质黏土也会使炮泥的透气性变差,减缓干燥速度。炮泥中焦炭能增加炮泥的透气性,使其易于干燥,但会降低炮泥的可塑性。表1为有水炮泥的成分组成。

表1有水炮泥的成分组成

1.2无水炮泥

无水炮泥一般以刚玉、高铝矾土、黏土、绢云母、沥青、碳化硅、焦粉等为原料,采用焦油、树脂等作为结合剂。刚玉和高铝矾土的体积密度较大,在炮泥中起到支撑骨架的作用,是构成炮泥强度的基础,大大提高了炮泥抵抗铁渣溶液冲刷的能力;焦粉具有良好的还原性,可保护其他炭素成分、维持高炉铁口的还原性氛围,而且导热性良好,能够迅速烧结并具有一定的烧结强度;碳化硅热膨胀系数小、导热性好、抗热震性优异,可提高炮泥的耐火度、体积稳定性、高温强度以及抗冲刷能力;黏土和沥青提高了炮泥的可塑性;绢云母提高了炮泥的烧结强度以及可塑性。无水炮泥在出铁孔道内具有无潮湿现象、强度高、铁口深度稳定、出铁过程铁口变化小等优点,且不会造成跑大流。

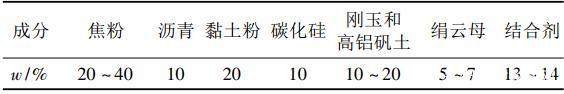

相对于传统的有水炮泥,无水炮泥由于其优异的性能以及环保的优势,受到越来越多的钢铁企业青睐。无水炮泥的成分组成见表2。

表2无水炮泥的成分组成

2高炉炮泥的研究现状

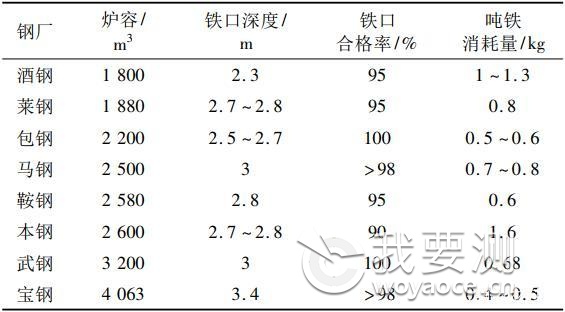

影响高炉炮泥性能和品质的因素主要有炮泥原料、结合剂、添加剂和生产工艺等。表3为我国部分钢厂的炮泥使用情况。

2.1原料的改善与研究

炮泥原料直接影响炮泥的性质,优质的炮泥主成分含量多,杂质少,性能优越。其进展主要从三方面展开:原料的化学成分、粒度以及含水量。

表3我国部分钢厂的炮泥使用情况

2.1.1化学成分

由于炮泥中各种化合物性质的不同,对炮泥特性和质量的影响也就不同。因此,可以改善炮泥原料化学成分来增强其性能,亦可以改变不同成分的配比,选择性地获得更适合生产需求的炮泥性能。如宝钢的炮泥采用高纯刚玉为原料,提高体系中的Al2O3含量来提高炮泥的抗侵蚀性能。改善原料配比及提高其纯度是炮泥研究的一个重要方向。

另一方面,添加化合物也可以改善炮泥的性质。北京科技大学[17]自主研发了氮化硅铁无水炮泥,大大提高了炮泥的高温抗折性能、烧结速度与开孔能力,但氮化硅铁的成本较高,限制了其在工业生产中的应用。在此基础之上,陈博、张健等添加高铝粉煤灰以提高无水炮泥的铁渣溶液侵蚀性能,并且进行了以高铝粉煤灰还原氮化获得的含铁SiAlON替代氮化硅铁的研究,最大限度地降低了成本并获得具有优异性能的炮泥。另外有研究发现,添加铁氮复合材料(Fe-Si3N4、Fe-SiAlON和Fe-Si3N4/TiN)也可以提高炮泥的抗渣侵蚀性,且节约成本。

王淇等以棕刚玉、SiC粉、黏土、蓝晶石粉、焦炭粉、沥青粉和Fe-Si3N4为原料,以焦油为结合剂,添加自制的Al2O3-SiC复相粉体制备无水炮泥,研究了Al2O3-SiC复相粉体的加入量对炮泥的体积密度、显气孔率、抗折强度和抗渣性能的影响。结果表明,添加Al2O3-SiC复相粉体在一定程度上可以增强炮泥的抗渣性和抗折强度,同时降低其气孔率;当添加10%(w)Al2O3-SiC复相粉体时,制备的炮泥试样抗折强度最好;在还原气氛下,添加Al2O3-SiC复相粉体的炮泥具有良好的抗渣性能。

综上可知,在原料化学成分上的改善是基于两方面的需求来努力的。一方面是炮泥所需求性能和质量上的优化;另一方面结合实际工业生产的特点,考虑成本的影响,使用价格更低廉的矿物或者固废所得的产物来代替某些昂贵的人工合成化合物。

2.1.2粒度

炮泥原料的粒度组成也是影响炮泥质量的重要因素之一。粗颗粒的比例增加,有利于降低炮泥的挤出压力和烧结后的气孔率。但是粗颗粒比例过大,会造成炮泥粗糙松散和强度降低。因此,炮泥使用粒度的配比就十分重要。当前的研究和实际生产表明,炮泥原料的最大临界粒度为3mm,3~1mm的粗颗粒组成(w)在30%~35%时的效果最佳。当然,对于功能细粉来说,粒度越小,越能促进炮泥的烧结,提高炮泥的性能。

2.1.3含水量

无水炮泥原料中的水分是影响炮泥质量的重要因素。在高炉铁口作业中,炮泥的烧结温度达到1500℃时,其中的水分蒸发为水蒸气。水蒸气越多,炮泥的组织越疏松,气孔率也越高,造成抗渣铁侵蚀能力大幅下降。如果原料中的水分未在高炉出铁之前完全排出,在开口过程易出现铁口潮“放火箭”,危害人身安全。因此,在炮泥制备前要对焦炭和耐火泥进行烘干,在原料的选取上也应严格控制其含水量,避免含水量过高造成质量下降、安全危害以及其他不良影响。

2.2结合剂的改善与研究

结合剂对炮泥的低温和高温强度都有非常大的影响。传统炮泥以水为结合剂,炮泥的高温性能较差。随着近些年的发展,无水炮泥的结合剂主要有焦油、树脂和树脂-焦油复合结合剂,或者以适当的配比加入沥青、蒽油等改善结合剂。结合剂含量越高,挥发分逸出越多,会导致炮泥的结构疏松、气孔大、强度下降,并且伴随较大的收缩;而且在打泥早期软化比较严重。因此,结合剂的用量以及配比对炮泥有至关重要的作用。

2.2.1焦油-沥青结合剂

焦油-沥青结合剂是最传统的无水炮泥结合剂。焦油中含有较多的酚、甲酚、二甲酚与高级酚等活性化合物,因此具有良好的黏合性能。沥青是由多种高分子化合物组成的混合物,是一种高黏度的有机液体。沥青中含有较多的游离碳和残存碳,有利于提高炮泥抗渣侵蚀性。焦油-沥青结合炮泥的优点是抗渣性较好且造价低廉,使用过程中水蒸气产生少,有利于保护高炉炉缸碳砖。同时,焦油的润滑性能优良,为炮泥提供了良好的流动性以及塑性。但也有其局限性,焦油在高温环境中挥发出有害气体会污染环境,而且在性能上也不如树脂结合剂。因此,焦油结合剂在早期时大量使用,后来逐渐被树脂结合剂和复合环保型结合剂所取代,目前只有部分钢厂为降低成本而使用。

2.2.2树脂结合剂

树脂结合剂是一种环保结合剂。与传统的焦油-沥青结合炮泥相比,树脂结合炮泥具有以下优点:使用时只挥发出很少量的有害气体,可改善作业环境;硬化速度快,强度好,可大大缩短压炮时间。研究表明,使用焦油-沥青结合炮泥时,泥枪压炮时间在20min左右;而改用树脂结合炮泥后,泥枪压炮时间可以缩短到5~7min,与此同时,还可以保证稳定的出铁口深度和出铁操作,显著提升了打泥效率。但树脂结合炮泥也存在一些缺点,如混炼好的炮泥保存期短,硬化时间难以控制,对挤压充填出铁口作业有一定影响。另外,树脂结合剂的成本相对较高。因此树脂结合无水炮泥仍在不断研究和改进中。

日本是比较早发展树脂结合无水炮泥的国家,技术比较成熟,应用也较为广泛,对树脂结合剂的研究也处于前列。日本新日铁研究开发的碱性无水炮泥,其原料组成(w)如下:焦炭12%~15%,氧化镁25%~60%,轻烧氧化镁8%~15%,酚醛树脂结合剂15%~20%,以及少量的电熔氧化铝和碳化硅。经测试,其显气孔率可达到25%~32%,1450℃的高温抗折强度为3.2~4.5MPa,在3800m3的高炉上(顶压达到0.15MPa)试用获得了很好的效果。日本吨铁的树脂结合无水炮泥消耗约0.3~0.4kg·t-1,其中千叶4500m3的高炉用炮泥单耗可低至0.25kg·t-1。另外,法国TRB公司的树脂结合无水炮泥能在35℃下保存1年,解决了树脂结合无水炮泥保存时间短的缺陷,并且在性能上也处于世界前列。

2.2.3树脂-焦油复合结合剂

树脂-焦油复合结合剂是将普通焦油进行高温处理,脱去轻油和萘等挥发物,并混合一定比例的树脂,形成的一种具有焦油和树脂两者优点的复合结合剂。该复合结合剂具有碳含量高、挥发分少的特点,同时比较环保,其成本相对于树脂结合剂也大大降低。而且,使用焦油-树脂复合结合剂,在高温条件下可以形成连续碳状网络结构,降低炮泥的气孔率,并提高产品的耐压强度。同时,结合剂中的焦油具有良好的润滑性能,可以增强炮泥的塑性。因此,对于树脂-焦油复合结合剂以及其他复合环保型结合剂的研究已成为当前炮泥研究的一个重要方向。

2.3细粉添加剂的研究

添加功能细粉、微粉甚至超微粉可以大大提高炮泥的致密度、强度等物理性能以及抗渣性等使用性能,如添加炭黑和Si粉。这是由于炭黑的粒度小于一般细粉,其填充在无水炮泥细粉之间的空隙中,提高了炮泥的致密度以及强度。同时,又利于形成更多的碳键,提高了炮泥的高温强度及稳定性。以Si粉作为超微粉添加到炮泥中提高其致密度;同时,作为抗氧化剂,防止了焦粉、炭黑等被氧化;另外,在出铁过程中,可以与碳源反应生成碳化硅,提高炮泥抗渣侵蚀性能。陆晓锋等研究了添加不同配比的炭黑和Si粉对炮泥性能的影响。结果表明,在使用焦油-树脂复合结合剂的情况下,添加3%(w)的炭黑和5%(w)的Si粉可获得相对更好的炮泥性能,更耐渣铁冲刷,出铁时间更长。近年来,学者们对功能细粉的关注越来越多,用微粉和超微粉提高炮泥的体积稳定性和体积密度已成为了热点研究方向。

2.4其他方面的研究与进步

除了炮泥原料、结合剂和添加剂等方面的研究之外,仍有许多关于炮泥研究很有价值的方向。如炮泥生产工艺的改进,炮泥混炼时间以及均匀性,炮泥的储存等技术的进步。同时,炮泥打泥系统的进步也值得关注。设计了高炉泥炮恒温系统,在打泥前进行保温或加热的操作,在打泥后保压时进行降温,从而改善了炮泥应用时的临场特性。余堰峰等关于泥炮液压系统的改进也极具意义,将自动化和电气化与打泥进行结合,从而改善高炉打泥的效率,以达到保护铁口的作用。

3炮泥未来发展方向

高炉炮泥是钢铁冶金生产中必不可少的消耗型耐火材料,其性能的好坏、环保性以及成本都直接影响着钢铁工业的发展。面对现代钢铁企业绿色化、大型化、自动化的发展趋势,炮泥的研究也应该站在新起点,提出新要求,为今后钢铁工业的迅速发展提供合格的、优越的高质量炮泥。综合近年来国内外关于炮泥的研究进展,展望其未来的发展方向,可以从以下几方面入手:

(1)改变炮泥原料的化学成分或者不同的配比,同时辅以合适的粒度和尽可能低的含水量;同时,与生产环境和实际情况相结合,做出调整和相关的研发,制备性能更优越的炮泥产品。

(2)面对国家环保管控日趋严厉的形势,研发环保型结合剂。

(3)引入不同的功能细粉以及研究不同的细粉配比对炮泥性能的影响。

(4)改善和研究打泥系统、打泥装置以及打泥环境。

欲了解更多,点击进入 恺时浦(上海)检测技术有限公司 >>

评论