公司名称:广州市安普检测技术服务有限公司

摘要:通过应用磁粉探伤技术对在役轮胎起重机进行检测发现主臂根部存在疲劳裂纹的实例,对设备主要构件受力特点及缺陷形成机理和特点等做出分析,探讨了磁粉探伤工艺的目的和应用特点,指出在流动式起重机和其他类似臂架类起重机械中应用无损检测技术的必要性和重要性。

1.流动式起重机是臂架类起重机械中无轨运行的起重设备,因具有快速、机动、适应性强等特点,近年来发展势头迅猛,在各种起重设备中所占的比例越来越大。随着我国经济的高速增长和城市建设的快速发展,流动式起重机和其他臂架类起重设备有塔式起重机、履带式起重机等在各种工程中的应用也日趋广泛。但此类设备往往疏于检查,保养意识差,经常为赶工期而被迫带病运行,突发事故时有发生,安全隐患很大。

2流动式起重机主要结构、缺陷及特点。

起重臂、转台和支腿等结构是决定流动式起重机性能实现的关键因素。其中起重起重臂是*基本和*重要的承载构件之一,采用木行架式或箱形结构。现代物流式起重机的吊臂多采用变截面箱形伸缩式结构,由高强度薄钢板对焊后采用节间套装而成、呈悬臂受力状态,危险部位在变幅液压缸铰点、吊臂和支撑滑块接触等处。基本臂根部通过水平销轴与转台铰接。

起重机械的金属结构*常见和*危险的缺陷之一是疲劳裂纹。每年因结构疲劳的原因,大量产品在其有效寿命期内报废,由于疲劳失效而引起的恶性事故也时有发生。据统计,在整个机械零部件的失效总数中,疲劳失效约为50%-90%。国际上,欧洲每年因早期断裂造成的损失达800亿欧元,美国由此造成的损失更是高达1190亿美元,而其中约为95%是由于疲劳引起的断裂。

由于受各种技术条件的制约,流动式起重机在设计、材质、加工成型以及在安装过程中都存在一些缺陷。根据长谷川光彦对日本74例起重机疲劳失效原因的分析结果,由于设计不良,(一次原因)而引起的疲劳失效高达68例之多。钢材中存在的冶金缺陷、成分和组织不均匀以及各种加工缺陷(焊接不良)为裂纹的产生进一步提供了疲劳源。在使用方面,流动式起重机作业环境复杂多变,起重机结构除承受固定载荷、工作载荷之外,还经常承受水平惯性载荷、冲击载荷以及非经常性作用的风载荷等附加载荷的影响。主要构件长期受到压、弯、扭矩和剪切等载荷作用,承受不稳定交变应力,容易遭受疲劳破坏。

流动式起重机经常在条件恶劣的场合作业,汽车的行驶功能和起重功能江北以及复杂的结构,让起重机实际操作难度增大。操作不当和超载、斜吊、拽拉等违章作业,进一步加剧了构件的疲劳损伤。流动式起重机常见事故有倾覆、臂架破坏、夹挤伤害,以及在转移作业场地过程中发生的交通事故等,起重由于疲劳失效引起的折臂、倾覆的事故危害性很大。在复杂的作业环境中,主要受力构件发生突然断裂是致命的,往往造成机毁人亡的惨痛悲剧。

金属构件发生疲劳失效总是起源于微裂纹处。近代断裂力学理论认为:微裂纹源是由于位错运动引起的。疲劳失效过程大致可分为成核、微观裂纹扩展、宏观裂纹扩展及断裂等4个阶段。裂纹萌生始于材料局部高应变区,当峰值应力超过材料的屈服强度时,在晶粒和晶面之间发生位错并产生滑移,位错逐渐聚集形成微裂纹,微裂纹不断集结、贯通成宏观裂纹,进而在交变应力作用下继续扩展,致使材料的有效承载面积不断缩小,*终导致突然断裂,既所谓的低应力破坏。由于构件事先并不会呈现明显的塑性变形预兆,即使是处于正常的工况条件之下,构件也会在工作应力小于许用应力的情况下发生瞬间断裂。

实践证明,虽然裂纹不一定立即导致断裂,但要是发生裂纹不及时修复,设备长期被迫带病运行,早期形成的微小裂纹,尤其是过渡性及危险性裂纹,往往会导致很严重的后果。因此,对裂纹类危险性缺陷,需要尽早发现,尽早处理。

3 磁粉探伤的目的

在各种无损检测方法中,磁粉探伤(MT)对于铁磁性材料表面和近表面缺陷具有非常高的检测灵敏度,能非常直观地显示缺陷的位置、形状、大小和严重程度,并且检测方便,工艺简单,成本低,污染轻,可以发现裂纹、夹杂、发纹、白点、折叠、冷隔和疏松等多种缺陷,是一种行之有效的检测方法。采用便携式探伤仪还特别适合在野外和高空等特殊环境下作业。

对于在役设备而言,磁粉探伤的主要目的是以发现材料表面和内部缺陷,对因疲劳、应力、腐蚀以及设备本身的内部缺陷等多种应力作用下导致*开裂而产生的裂纹等危险性缺陷作为检测的主要对象。

在探伤前,应准确了解构件的材质,壁厚,分析构件在使用中的受力状态,应力集中部位,容易开裂的位置,以及预测裂纹走向等。裂纹通常出现在应力集中处,在很多情况下,只需要有针对性进行局部探伤检查,很适用于许多大型设备中不可拆卸的组合件。构建中有视力不能到达的部位,可以使用内窥镜配合检验。

由于磁粉探伤是用于检测表面和近表面缺陷的,构件的表面状态对于磁粉探伤的操作和检测灵敏度都有很大的影响。在探伤之前,应仔细地清楚构件表面存在的油污、铁锈、毛刺、氧化皮和沙粒等物。为了提高缺陷磁痕与构件表面颜色的对比度,可在检测表面涂覆一层反差增强剂,干燥后在进行磁化,实际使用效果更好。探伤后要及时观察裂纹的形态,记录磁痕形态。

4 磁粉探伤技术的应用前景和意义

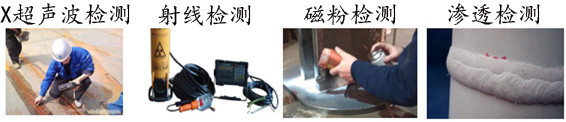

应用无损检测技术,结合断裂力学和损伤容限设计等安全评估技术,可以预先发现设备存在的缺陷并及时进行安全评估以防患于未然,减少事故的发生。随着检测技术的日益完善,磁粉探伤(MT)、超声波探伤(UT)和射线探伤(RT)等无损检测技术在流动式起重机和类似臂架类起重设备的安全监督检验工作中将具有十分广泛的应用前景。

广州安普检测技术服务有限公司是国内第三方无损探伤检测机构,我们的探伤设备齐全、检测方法完善、检测技术娴熟、持证人员多、检测经验丰富、检测结果准确、具备CMA、CNAS等资质,同时还具备特检资质,提供*的第三方无损探伤检测报告。

广州市安普检测技术服务有限公司的无损检测探伤5大检测的方法:

1.磁粉检测 (MT):磁场作用,检测出表面及近表面的缺陷。

2.渗透检测(PT):毛细管作用,表面开口缺陷。

3.涡流检测(ET):电磁感应作用,表面及近表面缺陷,压力容器。

4.超声波检测(UT):超声波反射原理:内部缺陷,对面积型缺陷(裂纹、未融合)较为敏感。

5.射线照射(RT):射线衰减原理:内部缺陷,对体积型缺陷(气孔、夹渣)较为敏感。

广州市安普检测技术服务有限公司的无损检测探伤的服务行业:

1.机械加工(锻铸件、管道、风电塔筒)

2.石油行业(钻采设备、石油管材、压力容器等)

3.电力行业(风电、水电、火电等发电站设备)

4.钢结构

5.矿山设备

6.港口机械

7.化工设备

以上服务信息的部分内容来源于“新浪新闻”以及“爱学术”引用和摘抄。

公司介绍:

广州市安普检测技术服务有限公司作为工业无损检测企业拥有*CNAS、CMA资质,服务优势在于以更短的检测检验周期和更优惠的服务价格,为客户节约成本和周期,帮助客户快速获取准确有效数据,并为客户提供后期技术服务支持。广州安普检测技术服务有限公司作为平台化运营品牌,与国内外多家实验室建立了良好的合作关系,旨在为客户、行业提供更全面、更优质的检测咨询服务。

(文章来源“网络”摘抄,仅用于广州市安普检测技术服务有限公司对服务项目的网络推广。)